桑叶提取物压片糖果粉体造粒工艺优化

桑叶提取物的主要有效成分是生物碱1-脱氧野尻霉素(1-deoxynojirimycin,1-DNJ)。1-DNJ最早由日本学者INOUE从链霉素中发现[1]。作为抗生素,1976年被YAGI首次从桑叶中提取分离出来[2],其具有很强的α-葡萄糖苷酶活性抑制作用[3-7],对延缓碳水化合物吸收具有显著作用。糖尿病为世界四大慢性病之一,在全球范围内约有4.63亿的患者[8]。因此,以桑叶提取物为原材料,1-DNJ为主要有效成分,研发一种天然无毒副作用,可有效控制血糖上升的功能性食品受到了越来越多研究者的关注。

片剂常用的制备工艺有干法制粒、湿法制粒和直接压片型等[9-11]。桑叶提取物压片糖果作为咀嚼片的一种,其制备工艺主要为湿法造粒工艺,流程分为原料前处理、添加辅料、造粒、添加润滑剂和压片成型等几个部分[12]。对于粉末直接压片工艺来说,物料的流动性、充填性和可压性等粉体学性质直接影响生产过程中物料的混合和传递等环节,影响制剂的装量差异、含量均匀度等质量指标[13-14]。在工业生产中,粉体流动性直接决定了片剂能否顺利生产。然而桑叶提取物粉的流动性和可压性欠佳,除了改进设备的进料装置外,常通过选择流动性、填充性或可压性良好的辅料或者造粒来改善粉体流动性[15]。粉体流动性与粉体粒子的形状、大小、表面状态、密度、孔隙率等有关[16]。一般来说,粉体粒度增大,粉体颗粒之间的分子引力、静电引力作用逐渐降低,粉体颗粒的流动性也会因此增大[17]。使用粉体造粒工艺可以有效增加粉体的平均粒径,改善粉体颗粒的粒径分布[18],从而提高粉体的流动性,使后续压片糖果的工业化生产过程更加顺利。除此之外,造粒还影响着衡量片剂质量的均匀度、片重差异、崩解时限和关键药物成分的溶出度等,所以造粒工艺是一个十分关键的控制点。

基于上述背景,本研究以粉体粒径和粉体流动性指标为评价指标,在高速造粒机喷枪压力、制粒刀转速及蠕动泵转速为单因素试验的基础上,利用响应面分析法对桑叶提取物压片糖果的造粒工艺进行优化。

1 材料与方法

1.1 实验材料

异麦芽酮糖醇,德国beneo公司,批号L121190500;微晶纤维素,湖州菱湖新旺化学有限公司;桑叶提取物,西安东驰生物科技有限公司;可可粉,北京绿晶贸易有限公司;硬脂酸镁,河南千至商贸有限公司。

1.2 实验仪器与设备

PL203电子精密天平,梅特勒-托利多仪器(上海)有限公司;S3500激光粒度分析仪,美国麦奇克有限公司;BT—1001智能粉体特性测试仪,丹东百特仪器有限公司;粉体混合机、2-10-15高速混合制粒机,常州市佳发制粒干燥设备有限公司;WBF-1多功能流化床实验机,重庆英格制药机械有限公司;MA150快速水分测定仪,德国Sartorius公司。

1.3 实验方法

1.3.1 原材料混合

将异麦芽酮糖醇、微晶纤维素、桑叶提取物以及可可粉按照比例加至粉体混合机中混合30 min。

1.3.2 单因素实验

设置多功能流化床干燥参数,压缩空气气压0.15 MPa,流化床压力-4或-5 kPa,进风温度50 ℃(即物料温度38~40 ℃),风机频率38 Hz。粉体首先进入高速混合制粒机机仓,黏合剂纯水在蠕动泵的控制下被位于混料仓体顶端的喷枪雾化。此时,制粒刀将粉体进行剪切制粒,在高速混合桨的作用下粉体被均匀混合,造粒后的粉体进入流化床干燥,干燥至水分小于5%后过筛,进行粉体质量测定。

在确保高速混合制粒机正常造粒的情况下,采用单因素实验分别考察不同高速制粒机造粒喷枪压力(0.1、0.2、0.3、0.4、0.5、0.6 MPa)、制粒刀转速(2 000、2 200、2 400、2 600、2 800、3 000 r/min)、蠕动泵转速(2.0、2.2、2.4、2.6、2.8、3.0 r/min)对于粉体的粒径和流动性指标的影响。

1.3.3 响应面实验设计

在单因素实验的基础上,选择造粒机喷枪压力、制粒刀转速和蠕动泵转速这3种造粒工艺条件为考察因素,采用Box-Benhnken的中心组合设计3因素3水平响应面实验。选以粉体特性指标和粉体平均粒径为响应值,采用Design Expert 8.0软件设计,通过对实验结果的统计分析,建立响应面回归模型并确定最优化粉体造粒工艺。

1.3.4 粉体粒径的测定

利用激光粒度分析仪测定粉体平均粒径,每个样品重复检测3次,结果取平均值。

1.3.5 粉体特性的测定

通过振动筛将物料沿着漏斗缓缓注入不锈钢底座上,当物料落满底座且是对称的圆锥体时,关闭振动筛并且停止加料,休止角即为底座水平面与颗粒堆积形成的圆锥体锥线之间所形成的夹角。

按照智能粉体特性测定仪使用说明依次测量每个样品的崩溃角、差角、平板角、振实密度、松装密度等参数,重复测量3次,结果取平均值,根据流动性指数评分表进行评分并计算出流动性指数。

2 结果和分析

2.1 造粒工艺对粉体特性和平均粒径的影响单因素实验

2.1.1 喷枪压力对粉体特性和粒径的影响

在高速制粒刀转速为2 600 r/min、蠕动泵转速为2.6 r/min的造粒工艺条件下,造粒机不同喷枪压力对压片糖果粉体的流动性指数和平均粒径的影响见图1。在喷枪压力从0.1 MPa增加至0.6 MPa的过程中,粉体的平均粒径呈现先增大后趋于平缓的趋势;在喷枪压力从0.4 MPa增大到0.6 MPa的过程中,粉体平均粒径无显著差异。而随着喷枪压力的增大,流动性指数呈现先显著增大,在压力为0.4 MPa时达到最大值77.5后,略有下降。因此,喷枪压力以0.4 MPa为宜。

图1 喷枪压力对压片糖果粉体的流动性指数和 平均粒径的影响

Fig.1 Effect of spray gun pressure on the fluidity index and average particle size of tableting candy powder

2.1.2 制粒刀转速对粉体特性和粒径的影响

在高速制粒机喷枪压力为0.4 MPa,蠕动泵转速为2.6 r/min的造粒工艺条件下,不同制粒刀转速对压片糖果粉体的流动性指数和平均粒径的影响见图2。在制粒刀转速从2 000 r/min增速到3 000 r/min的过程中,压片糖果粉体的平均粒径逐渐增大,其中在2 000~2 400 r/min内,增速显著。同时,粉体的流动性指数则呈现先增后趋于平稳2个阶段。在制粒刀转速为2 600 r/min时,粉体流动性最好,随后在制粒刀转速增大到3 000 r/min的过程中,粉体的流动性变化不明显。因此制粒刀转速以2 600 r/min为宜。

图2 制粒刀转速对压片糖果粉体的流动性指数 和平均粒径的影响

Fig.2 Effect of granulating knife speed on the fluidity index and average particle size of tableting candy powder

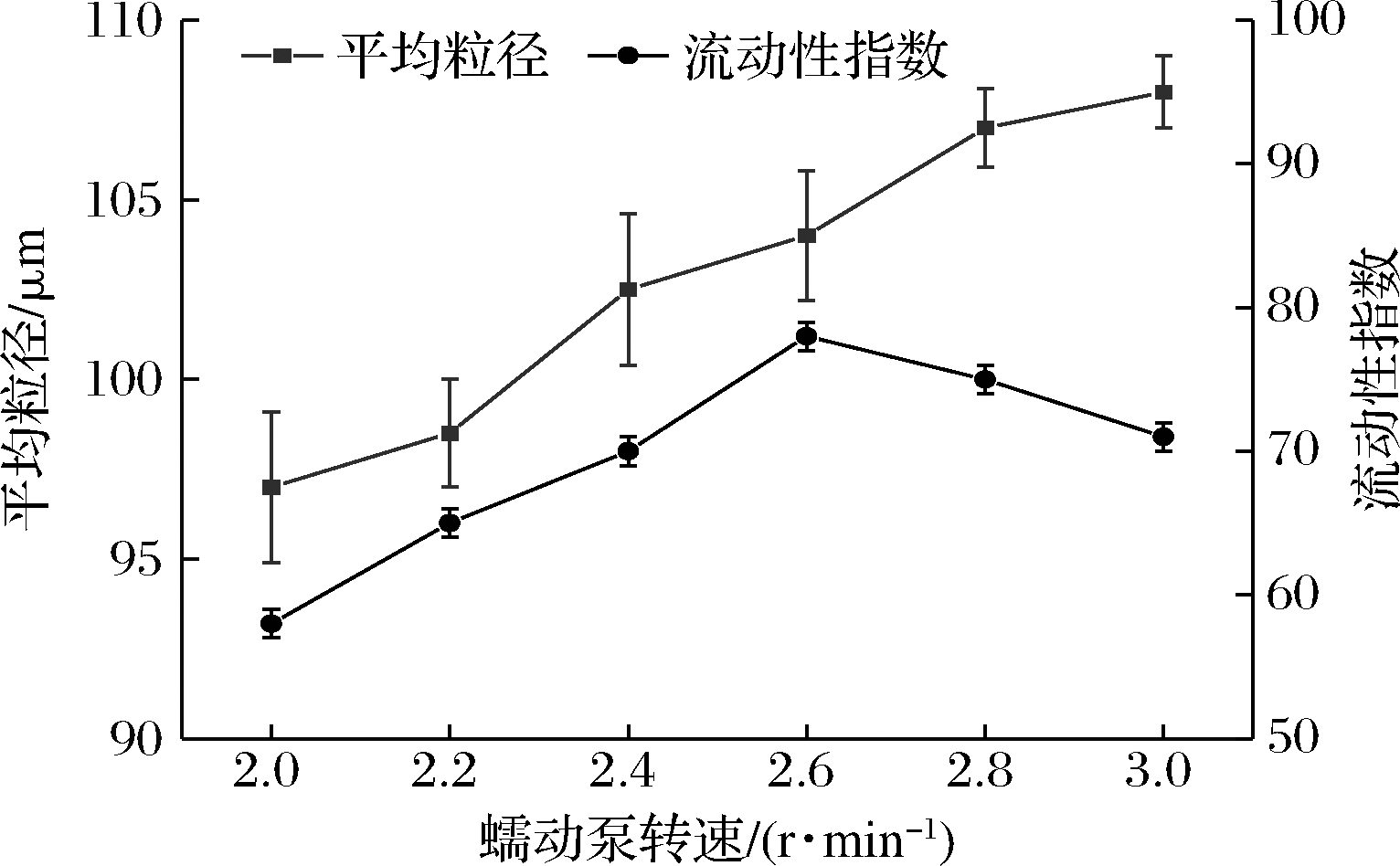

2.1.3 蠕动泵转速对粉体特性和粒径的影响

在高速制粒机喷枪压力为0.4 MPa,制粒刀转速为2 400 r/min的造粒工艺条件下,不同蠕动泵转速对压片糖果粉体的流动性指数和平均粒径的影响如图3。蠕动泵转速从2.0 r/min增加至3.0 r/min时,压片糖果粉体的平均粒径逐渐增大,粉体的流动性指数随着蠕动泵转速增大呈现先增后降低的趋势。当蠕动泵转速达到2.6 r/min的时候,粉体流动性指数最高,因此蠕动泵转速以2.6 r/min为宜。

图3 蠕动泵转速对压片糖果粉体的流动性指数 和平均粒径的影响

Fig.3 Effect of rotating speed of the peristaltic pump on the fluidity index and average particle size of tableting candy powder

2.2 响应面法优化粉体造粒工艺

2.2.1 响应面实验方案设计及实验结果

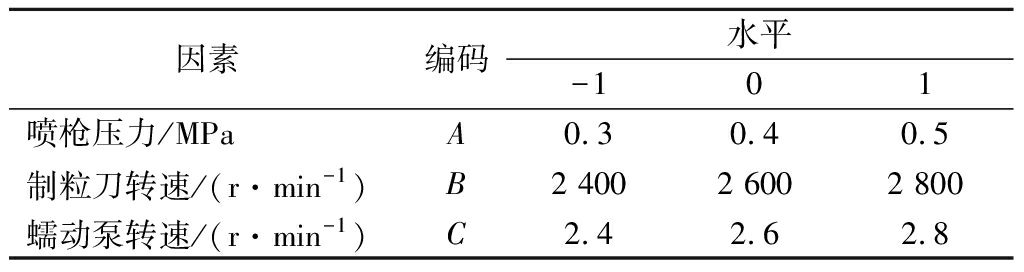

根据单因素实验的结果,选择喷枪压力、制粒刀转速和蠕动泵转速为考察因素,以压片糖果粉体的流动性指数和平均粒径为响应值,采用Box-Behnken设计原理,设计3因素3水平响应面实验。该试验方案共17个实验点,其中12个为分析因子(1~12),5个为中心实验点(13~17),具体因素编码及水平见表1,响应面试验设计及结果见表2。

表1 响应面实验因素编码及水平表

Table 1 Factors and levels response surface experiment

表2 响应面实验设计及结果

Table 2 Design and results of response surface experiment

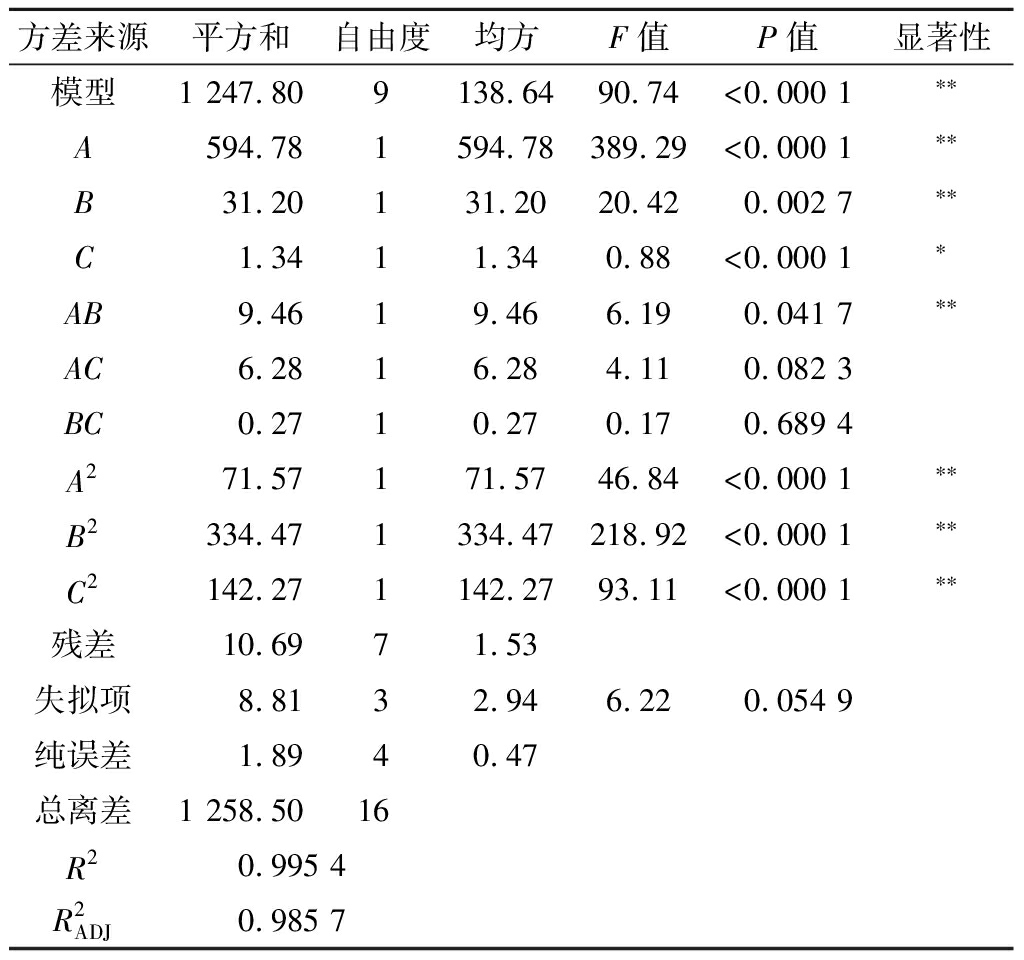

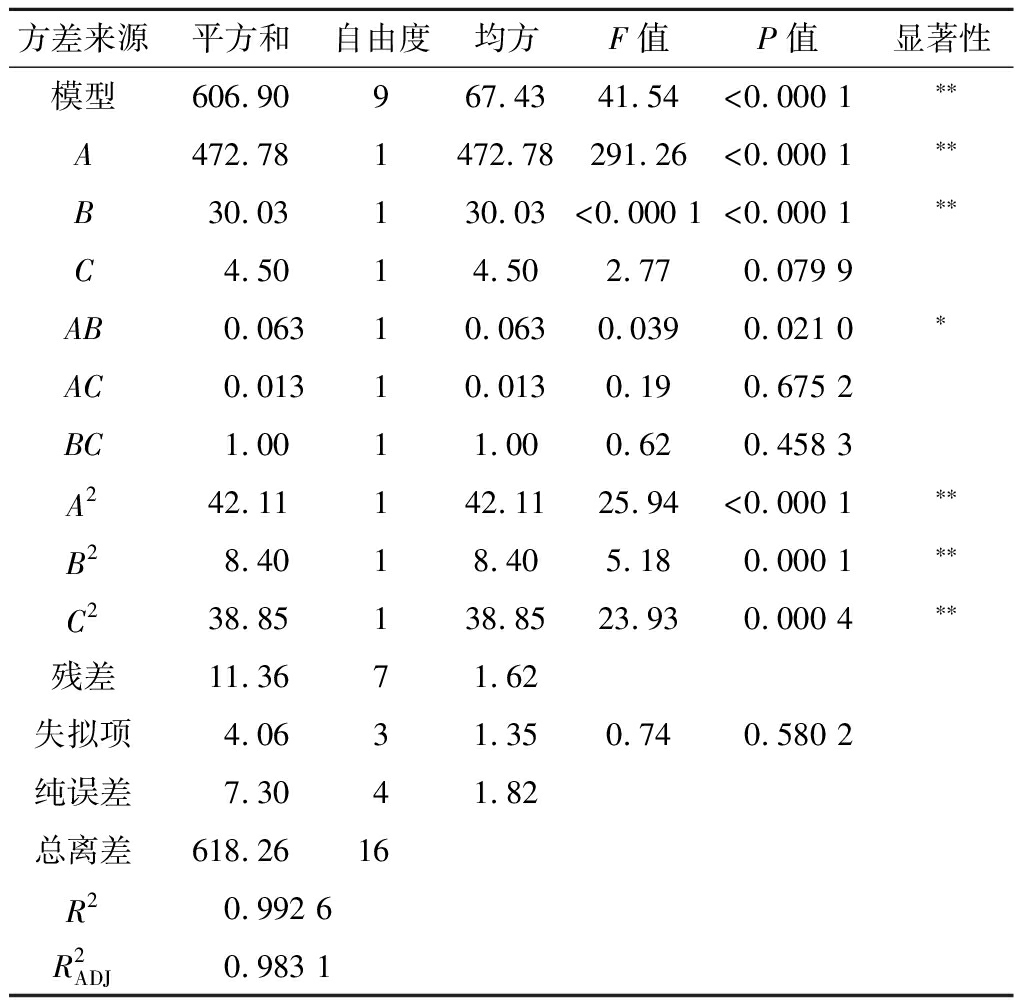

2.2.2 响应面回归模型建立与显著性分析

对表2中的实验结果进行多元回归拟合,分别得到响应值为流动性指数和平均粒径的二次项回归模型,具体如下:

D=122.20+8.62A+1.98B+0.41C+1.54AB+1.25AC+0.26BC-4.12A2-8.91B2-5.81C2

P=73.7+7.69A+1.94B+0.75C-0.13AB+0.05AC-0.50BC-3.16A2-1.41B2-3.04C2

式中:D,平均粒径;P,流动性指数;A,喷枪压力;B,制粒刀转速;C,蠕动泵转速。

对回归模型进行方差分析,由表3和表4可知,两模型的回归项都极其显著(P<0.01),同时失拟项均为不显著(P>0.05)。决定系数(R2)分别为0.995 4和0.992 6,调整后的决定系数![]() 分别为0.985 7和0.983 1,说明2个模型的拟合程度良好,能有效地对响应值进行预测和分析。

分别为0.985 7和0.983 1,说明2个模型的拟合程度良好,能有效地对响应值进行预测和分析。

表3 以平均粒径为相应指标的回归模型方差分析

Table 3 Analysis of variance of regression model with average particle size as the corresponding index

注:** 表示差异极显著(P<0.01),*表示差异显著(P<0.05)(下同)

表4 以粉体流动性指数为相应指标的回归模型方差分析

Table 4 Variance analysis of regression model with powder fluidity index as the corresponding index

模型系数显著性检验结果显示,一次项A、B和二次项A2、B2和C2均对压片糖果粉体的平均粒径和流动性指数的影响极显著(P<0.01),一次项系数C对平均粒径有显著性差异(P<0.05),但是对粉体流动性的影响没有显著性差异(P>0.05),交互项AB对粉体的平均粒径的影响有极显著性差异(P<0.01),同时对于粉体流动性的影响有显著性的差异(P>0.05)。而其余交互项AC和BC对于粉体的流动性指数和平均粒径没有显著性差异(P>0.05)。

考察各因素对于粉体的流动性指数和平均粒径的影响主次顺序均为:A>B>C,即喷枪压力>制粒刀转速>蠕动泵转速。

2.2.3 造粒工艺响应面分析与优化

利用Design Expert 8.0软件,根据表2的实验结果和回归模型绘制出3种造粒工艺条件对压片糖果粉体流动性指数和平均粒径的响应曲面图(图4),由此进行可视化分析。从图中可直观看出,喷枪压力对压片糖果粉体流动性指数和平均粒径的影响显著高于制粒刀转速(图4-a,4-b)和蠕动泵转速(图4-c,4-d),而制粒刀转速的影响显著高于蠕动泵转速(图4-e,4-f);不同蠕动泵转速条件下,压片糖果粉体流动性指数和平均粒径随喷枪压力的增大均呈现先显著升高而后缓慢下降,表明蠕动泵转速和喷枪压力的交互作用不显著(图4-c,4-d),类似结果也表现在制粒刀转速和蠕动泵转速的交互作用上(图4-e,4-f);不同制粒刀转速条件下,压片糖果粉体流动性指数和平均粒径随喷枪压力的增大尽管也呈现了相似的变化趋势,但是高制粒刀转速条件下所产生的响应值变化幅度显著高于低制粒刀转速条件,表明制粒刀转速和喷枪压力的交互作用显著,该可视化直观分析结果与回归模型方差分析统计结果一致。

经Design Expert 8.0 软件统计分析得出粉体粒径达到极大值的最优化工艺参数为:喷枪压力0.50 MPa,制粒刀转速2 639.6 r/min,蠕动泵转速为2.63 r/min。粉体流动性指数达到极大值的最优化工艺参数为:喷枪压力0.50 MPa,制粒刀转速2 655.0 r/min,蠕动泵转速为2.63 r/min。根据两响应值下得到的最优化造粒工艺参数,并结合生产实际的可操作性,确定压片糖果的造粒工艺条件为喷枪压力0.5 MPa,制粒刀转速2 600 r/min,蠕动泵转速2.6 r/min。该条件下粉体的流动性指数理论预测值为78.6,粉体平均粒径理论预测值为127.11 μm。

2.2.4 最优化造粒工艺验证

最优化条件下造粒后的样品图和流化床干燥整粒过筛后的最终产品见图5。

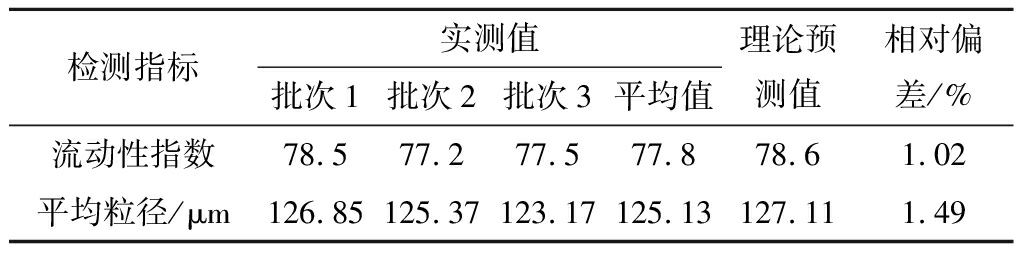

按照响应面法确定的最优化造粒工艺条件生产压片糖果粉体,并与理论预测值比较,结果见表5。由表5可知,最优化造粒工艺条件下粉体流动性指数和粉体平均粒径分别为77.8、125.13 μm,与理论预测值的相对偏差仅为1.02%和1.49%,表明采用响应面分析法优化得到的压片糖果粉体的造粒工艺条件可靠,有较强的实用价值。

a-喷枪压力和制粒刀转速对流动性指数;b-喷枪压力和制粒刀转速对平均粒径;c-喷枪压力和蠕动泵转速对流动性指数; d-喷枪压力和蠕动泵转速对平均粒径;e-制粒刀转速和蠕动泵转速对流动性指数;f-制粒刀转速和蠕动泵转速对平均粒径

图4 造粒工艺对压片糖果粉体流动性指数和平均粒径的响应面图

Fig.4 Response surface plots of granulation process on particle size and fluidity index of tableting candy powder

a-造粒后的样品图;b-最终产品

图5 最优条件下造粒后的样品图及流化床 干燥整粒过筛后的最终产品

Fig.5 Sample diagram of pelletizing under optimized condition and the final product of fluidized bed drying and sieving

表5 最优化造粒工艺粉体流动性指数及平均粒径

Table 5 The powder fluidity index and average particle size of the optimized granulation process

3 讨论与结论

经过湿法造粒后,含有功能性成分桑叶提取物的压片糖果具备质量稳定、剂量精准和便于服用的特点。由于粉体有效成分桑叶提取物本身的特点和性质,采用湿法造粒改善粉体的流动性,使其在工业生产中能够更加经济便捷。采用高速制粒机进行造粒后,使用流化床干燥成型颗粒的过程影响因素繁杂。鉴于此,本研究通过分析高速制粒机在粉体造粒过程中的相关影响因素进行工艺优化,以期改善粉体流动性,便于生产。

在高速制粒过程中,喷枪压力作为雾化黏合剂的关键因素,其大小决定着黏合剂雾化程度[19],这就意味着喷枪压力影响了粉体与黏合剂的结合程度。制粒刀转速作为将粉体均匀制粒的关键因素,转速的高低影响着粉体中颗粒间的相互碰撞、黏结并形成附聚体的效果。而蠕动泵作为将黏合剂泵入制粒机舱内的媒介,影响着黏合剂与粉体的结合速率和结合程度。采用单因素和响应面分析法研究了喷枪压力、制粒刀转速和蠕动泵转速三者的交互作用以及对于粉体流动性指数和平均粒径大小的影响,并在此基础上建立响应值分别为粉体流动性指数和平均粒径大小的响应面回归方程,确定了最优化造粒工艺参数组合。

以桑叶提取物为主要有效成分的压片糖果具有抑制消化酶活性的作用,但是其原料存在流动性差,不利于直压的问题,采用造粒工艺能够很好的改善粉体流动性。因此,本研究通过对压片糖果粉体的造粒工艺优化,得出以下结论:(1)喷枪压力、制粒刀转速、蠕动泵转速对粉体的流动性指数和平均粒径均有影响,其影响程度排序为:喷枪压力>制粒刀转速>蠕动泵转速;(2)采用响应面分析法建立的以喷枪压力、蠕动泵转速和制粒刀转速为考察因素,粉体的流动性指数和平均粒径为响应值的二次项回归模型,该模型能很好的对响应值进行预测,优化得到的粉体造粒工艺条件可靠,具有较强的实用价值;(3)确定压片糖果的最优造粒工艺条件为喷枪压力0.5 MPa,制粒刀转速2 600 r/min,蠕动泵转速2.6 r/min,该条件下粉体流动性指数为77.8,平均粒径大小为127.11 μm,粉体具有良好的流动性。

010 - 86226008

010 - 86226008 483825188@qq.com

483825188@qq.com