活性炭的微结构与超级电容器性能的构效关系

活性炭作为一种多孔炭材料,因孔隙结构发达、比表面积大、吸附能力强等特性,被广泛应用于化工、环保、能源、航空、食品、医药和电子等领域的产品分离、精制、催化、储能等方面,特别是作为储能材料中的电极材料展现出良好的应用前景[1]。

活性炭的制备方法主要有物理活化法、化学活化法、模板法等[2]。不同活化方式所制备的活性炭其孔结构和表面结构特性有所不同[3]。一般来说,物理活化制备的活性炭比表面积适中,孔结构分布宽,表面基团多以碱性基团为主[4];化学法如KOH活化法制备的活性炭比表面积高且多以微孔为主,而H3PO4活化法制备的活性炭一般以介孔为主,表面基团多为酸性基团[5]。此外,活化方式对炭的微晶结构以及表面杂原子的含量及化学状态也有较大的影响[6]。

活性炭作为超级电容器的电极材料,其孔结构、微晶结构、表面化学结构及状态等结构特性对其电化学性能产生显著影响[7]。活性炭中丰富的微孔能够增加形成双电层的储能空间,一定的介孔可以提高在高电流密度下电解质离子的迁移速率,从而提高电极的倍率性能[8-9]。活性炭表面的O、N、P等杂原子能够增加电极表面的赝电容、导电性和润湿性[10-11]。适当地增加活性炭表面杂原子,并调控杂原子的存在形式有益于提高活性炭的电化学性能。然而,针对不同的活性炭,其最优的孔道结构、炭结构及表面结构并不统一,因此电极材料的结构与电化学性能关系一直是超级电容器领域的研究热点。研究活性炭的微结构(孔、微晶及表面)与其电化学性能的构效关系对构筑高效的活性炭电极材料,从而制备出高性能超级电容器具有重要意义。尽管现有的研究工作已有一些相关的研究报道,但大多数仅仅是从孔结构及杂原子化学结构等单方面因素进行解释所得到的结果,针对活性炭的微结构与其电化学性能构效关系的系统研究及综合多因素影响考虑与探索的研究鲜有报道。

生物质廉价、可再生,具有天然孔道结构,是制备活性炭的优良前体,也是优质廉价的超级电容器电极材料[12]。柞木是一种优良树种,主要分布在我国东北地区,在防护林、木材林、经济林中均占有显著地位。其种植面积大,成材产量丰富。目前,柞木成材后产生的废弃物如树枝、柞木屑等主要作为生物燃料直接烧掉,造成资源的极大浪费;柞木材质坚实、纹理细密、密度大、灰分低,是制备活性炭的优质原料。利用柞木制备优质活性炭可实现廉价的柞木废弃物高附加值利用。

本研究以柞木为原料制备生物基活性炭,采用不同活化方式制备具有不同孔结构、炭微晶结构和表面结构的活性炭,探究活化方式对活性炭微结构的影响;并将制备的活性炭作为电极材料,分析其电化学性能,探究活性炭微结构与电化学性能之间的构效关系。为利用柞木废弃物制备高性能超级电容电极材料提供依据。

1 实验部分

1.1 活性炭制备

将原料破碎筛分后在600℃下炭化2 h,分别进行CO2和KOH活化。CO2活化温度875℃,活化时间3 h。KOH活化按照碱碳比为1∶1在KOH溶液中浸渍1 h,烘干;活化温度850℃,活化时间150 min。所得活性炭分别记为“ZM-C”和“ZM-K”。

将破碎的原料与H3PO4按质量比为2∶1在H3PO4溶液中浸渍2 h,烘干;活化温度600℃,活化时间30 min。活化后的样品洗涤至中性,记为“ZM-P”。

将ZM-P分别按照CO2、KOH的活化条件进行二次活化,所得活性炭分别记为“ZM-P-C”和“ZM-P-K”。

1.2 表征与测试

1.2.1 结构表征

分别使用场发射扫描电子显微镜(FESEM, SU8220)、全自动物理吸附仪(Autosorb iQ2)、X射线光电子能谱(XPS,Escalab 250Xi)、红外光谱(FT-IR,6700)、拉曼光谱(Raman,inVia Qontor)以及X射线衍射光谱(XRD,D/Max 2400)分析活性炭的形貌、孔结构、表面化学性质与炭结构特性。

1.2.2 电化学性能表征

将不同活化方式制备的活性炭、导电炭黑和聚四氟乙烯(PTFE)按照质量比8∶1∶1经超声混合均匀后,经过辊压、冲压成直径10 mm圆片,干燥后备用。

电化学性能通过两电极体系来测定,电解液为1 mol·L-1 Na2SO4溶液,采用CHI760e电化学工作站进行循环伏安测试(CV),恒流充放电测试(GCD),交流阻抗谱测试(EIS);采用蓝电CT3002A测试循环性能。超级电容器的比电容、能量密度及功率密度计算公式为[13]:

式中,Cs为比电容,F·g-1;I为放电电流,A;Δt为放电时间,s;m为单电极活性物质质量,g;E为能量密度,W·h·kg-1;ΔV为电压窗口,V;P为功率密度,W·kg-1。

2 实验结果分析与讨论

2.1 活化方式对活性炭结构特性的影响

2.1.1 孔结构特性

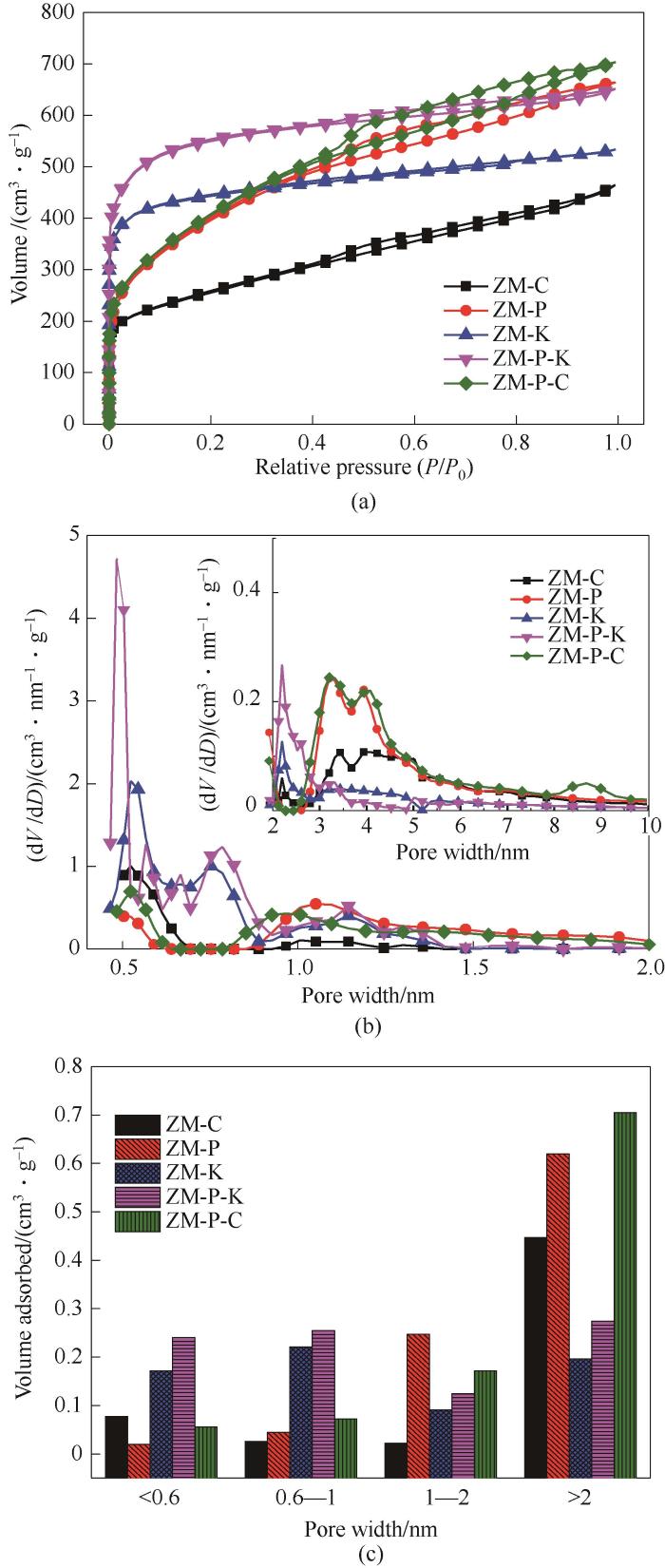

图1、表1给出了所制备活性炭的吸附等温线与孔径分布及它们的孔结构参数。可以看出,活化方式不同,所制备的活性炭其孔结构特性存在明显差异。ZM-K与ZM-P-K的吸附等温线为Ⅰ型;ZM-C、ZM-P和ZM-P-C的吸附等温线为Ⅰ型和Ⅳ型的结合。KOH法制备的活性炭具有高比表面积、发达的微孔结构,孔径集中在1 nm以下;H3PO4法制备的活性炭具有较高的比表面积、发达的微介孔结构及宽的分布,介孔集中在2~5 nm之间;而CO2法制备的活性炭介孔发达、比表面积较小。二次活化制备的活性炭具有更大的孔体积与比表面积及更宽的孔径分布。相比于ZM-P,ZM-P-C的Vmic减小,Vmeso增加,孔径更集中于介孔,而ZM-P-K的Vmic增大,Vmeso减小,孔径分布较均匀。

图1

图1 不同活化方式制备的活性炭N2吸脱附等温线(a)与孔径分布(插图为介孔分布)(b)以及不同孔径范围内孔体积(c)

Fig.1 Activated carbons prepared by different activation methods: N2 adsorption isotherms (a), micropore size distribution (the inset shows the distribution of mesopore) (b), and pore volume in different pore size range (c)

010 - 86226008

010 - 86226008 483825188@qq.com

483825188@qq.com