面向对象的炼油厂全厂调度优化模型及程序框架

引 言

炼油工业是关系国计民生与国家战略的重要支柱产业[1-2]。我国的炼油能力居于世界前列,然而炼油综合能耗却显著高于世界先进水平,可见我国炼油工业还存在较大挖掘潜力[2-7]。当前,我国流程工业正面临第四次工业革命的历史契机,“综合自动化”已成为现代炼油工业的首要发展方向之一[1,8]。“十四五”规划和2035年远景目标指出,我国将继续坚定不移地贯彻创新、协调、绿色、开放、共享的新发展理念[9-10]。生产调度作为炼油企业的中枢神经系统,势必在其中发挥关键的作用[11-12]。

围绕炼油生产调度的建模和优化,近几年国内外学者开展了一系列研究。Li[13]考虑了炼油生产中的潜在规则和专家经验,基于广义析取规划构建了多周期炼油调度模型。Wu等[14]以节约能耗为目标,建立了炼油厂原油操作调度的线性规划模型。Yu等[15]构建了集成炼油厂生产和下游多油品管道分配的调度优化模型。Xu等[16]提出一种涵盖原油卸载、转运和加工的主动调度方法,并考虑了原油运输延迟的不确定性。Pereira等[17]同样研究了原油调度,他们将其建模成包含四个不同重要性级别目标的多目标问题。Chen等[18]考虑了整个炼厂中不同的操作时间尺度,建立了离散时间调度模型。Duan[19]提出一种MILP-NLP分解方法来求解炼油厂调度优化问题。Chen等[20]提出一种基于知识迁移的方法来求解大规模炼厂生产调度问题。Ossorio-Castillo等[21]研究了利用绝热量子计算机来优化炼厂调度过程。

实际炼油生产中各装置操作条件的频繁变化和生产过程的动态特性给炼油厂调度优化的建模和优化方案的实施带来了挑战。鉴于此,Huang等通过在调度建模中考虑控制系统的作用,基于装置级先进控制技术[22],为每个生产装置赋予有限种可实现的优化操作模式,从模型描述上有效应对运行状态的不确定性[23-24]。基于这一思想,Shi等[25]进一步定义优化操作模式之间切换的过渡过程,以表征装置大惯性使模式切换不能瞬时完成;建立考虑装置优化操作模式及其切换过渡过程的炼油厂全流程生产调度离散时间模型。该模型能更准确地描述实际炼油过程,并获得实施性更强的调度方案。然而,由于其求解难度较大,张璐[26]利用变量与约束构成优化、固定费用网络流特性和有效不等式等方法进行模型重构,对模型的求解性能加以改善。韩彪等[27]建立了一种基于即时交货的离散时间调度优化模型,使得调度周期时间片段的划分不依赖于交货事件的具体分布,从而允许交货事件能够在调度周期的任意时刻发生,为描述订单的即时改变提供了方便。

然而,现有的考虑装置操作模式切换过渡过程的调度优化模型仅是以某一特定炼厂作为研究对象而建立的模型,其建模思想方法虽然具有一般性的指导意义,但其模型表达却没有形成普适框架,各装置模型结构的统一程度还不够,对装置优化操作模式切换规则的描述不够简约,不利于组建通用的调度建模软件平台。因此,本文采用面向对象的建模方式,通过引入操作模态指示矩阵,构建起具有通用性意义的炼油厂全厂调度优化模型。

MATLAB作为一款常用的科学计算软件,虽然具备了一定的建模优化功能,但它往往局限于求解较小规模的非线性规划模型或稍大规模的线性规划模型,对于工程应用中的较大规模的非线性规划问题或者混合整数规划问题却不擅长。GAMS(general algebraic modeling system)是一种旨在建立和求解大型复杂数学规划问题的高级计算机软件,在许多领域得到了应用[28-29]。因此本文采用GAMS建模系统编制形成了配套的炼油厂全厂调度优化模型程序框架,程序编制过程中注重了代码的通用性,可为炼油厂生产调度建模与优化求解提供便利。GAMS虽然是良好的建模求解系统,但却并不像MATLAB那样擅长数据分析和可视化作图,本文通过GAMS与MATLAB之间的交叉编程,实现二者之间的数据交互[30],使二者优势互补,为后续对炼油生产调度模型的进一步研究奠定基础。

1 问题描述

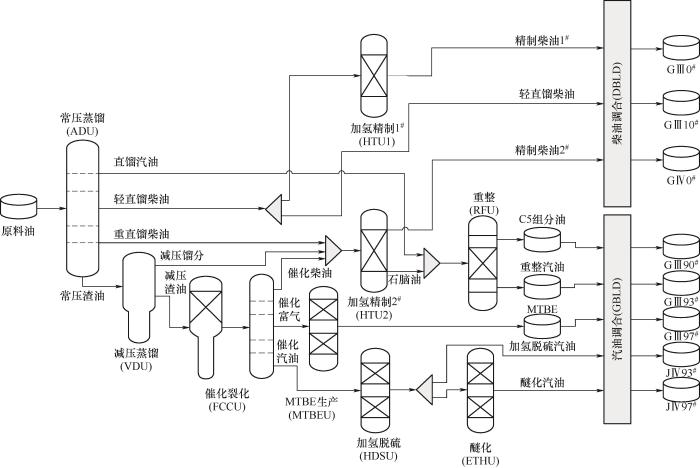

图1是一个典型炼油厂的生产流程简图。调度优化问题的任务是确定各装置的操作,以在满足成品油性质指标要求、市场需求和各装置生产约束的约束下,实现炼厂利润的最大化。

图1

图1 一个典型炼油厂生产流程简图

Fig.1 A production process diagram of a typical refinery

010 - 86226008

010 - 86226008 483825188@qq.com

483825188@qq.com